Schon am Eingang liegt ein Geruch in der Luft, der sich sofort festsetzt. Minze zieht durch die Flure, intensiv, frisch, fast überwältigend. „Heute ist es besonders stark“, sagt Martin Sülzenfuß und lacht. Der 37-Jährige leitet seit drei Jahren die Produktion bei Teekanne. Mit einem kurzen Nicken bittet er weiter in die Halle. Für ihn ist der Duft Alltag – für Besucher, die zum Beispiel bei den regelmäßig stattfindenden Werksführungen einen Blick hinter die Kulissen werfen, ist er ein Versprechen. Tee entsteht hier nicht im Stillen: Er riecht, klingt, vibriert.

Am Wareneingang warten oft Lkw. Lose Gebinde kommen an, manchmal in Polygittersäcken, manchmal als Ballen. Weißer Hibiskus, ein Bestandteil der Mischung Italienische Limone, steckt in einem frisch angelieferten Container. Je nach Herkunftsland sieht die Verpackung anders aus – Standardisierung gibt es nicht. Deshalb packen Teekanne-Mitarbeiter die Rohwaren in eine Art Container und fahren diese dann auf Holz- oder Systempaletten weitgehend automatisiert durchs Lager.

Normalerweise läuft das reibungslos, doch an diesem Tag beheben die Kollegen eine Störung. Plötzlich hallt ein lautes Warnsignal durch die Halle, die Förderbänder stehen still. Routiniert greifen die Techniker ein. Als die Bänder wieder zu laufen anfangen, sind wir schon aus der Halle.

„Wir kaufen direkt bei Bauern und Gemeinschaften ein. Das unterscheidet uns von vielen anderen Marktteilnehmern“, erklärt Christian Exner Arizaga, Head of Marketing bei Teekanne. „Durch unsere langjährigen, teils jahrzehntelangen Beziehungen mit unseren Partnern im Ursprung haben wir deutlich mehr Einfluss auf die Qualität der Rohwaren als beim Einkauf über Rohwarenbörsen.“ Der 40-Jährige leitet das Marketing von Teekanne seit August 2023.

Alle eingehenden Rohwaren werden auf ihre Qualität geprüft. Bei etwa 40 Prozent kommt anschließend eine Druckentwesung zum Einsatz. Dieses Verfahren dient dazu, natürliche Begleiterscheinungen pflanzlicher Rohwaren – wie Insekten oder Verunreinigungen – schonend zu entfernen und so eine konstant hohe Produktsicherheit zu gewährleisten. „Die Qualität unserer Rohwaren ist hervorragend“, betont Martin Sülzenfuß. „Da Tee ein Naturprodukt ist, können wir natürliche Verunreinigungen, wie zum Beispiel Unkraut, während des Anbaus nicht immer vollständig ausschließen – deswegen gehen wir durch viele umfangreiche Maßnahmen, etwa in unserem hauseigenen Labor oder hier in der Produktion, auf Nummer sicher.“

UV-Lampen, Pheromonfallen, Nagerfallen – das Auge bleibt überall an Kontrollpunkten hängen. Sie gehören zu jedem Betrieb, der Lebensmittel herstellt.

Sicherheit im Hochregallager

Das Hochregallager beeindruckt durch seine Dimensionen: Drei Sektionen fassen eine große Zahl an Paletten. Entscheidend ist jedoch weniger die Größe, sondern das kontrollierte Klima – insbesondere der reduzierte Sauerstoffgehalt von 13,5 Prozent. Kein Feuerzeug, keine Zigarette kann hier brennen. Damit geht nicht nur die Brandgefahr gegen null – „Schon Rauch würde den Geschmack verfälschen“, sagt Sülzenfuß –, sondern es wird auch eine Umgebung geschaffen, die beispielsweise Insekten keine Lebensgrundlage bietet.

Die Luft kommt von außen, läuft durch Kohlefilter, wird mit Stickstoff angereichert. Trocken, kühl, sicher. Menschen arbeiten hier nur bei Wartungsfällen – nach ärztlicher Untersuchung und mit klarer Zeitbegrenzung.

„In den vergangenen sechs bis acht Jahren haben wir einen zweistelligen Millionenbetrag in den Standort Düsseldorf investiert“, erklärt Exner Arizaga. Die Investitionen umfassten unter anderem den Bau des vollautomatischen Rohwaren-Hochregallagers mit integrierter Vorkonditionierung sowie ein modernes Feinschnittcenter zur Herstellung und Lagerung der Teekomponenten.

Im Feinschnittcenter zeigt Sülzenfuß auf die 25 Meter hohe Anlage. Insgesamt gibt es drei dieser Anlagen. Förderbänder transportieren die Rohwaren über Mühlen und Siebe. Das, was nicht in den Teebeutel soll, wie beispielsweise kleine Steinchen und andere Fremdkörper, bleibt zurück. Dabei entstehender Feinstaub geht nicht verloren, sondern wird abgesaugt, gesammelt, granuliert und dem Produktionskreislauf erneut zugeführt. „Andere kaufen fertigen Feinschnitt – wir setzen bewusst auf Eigenverarbeitung“, so Exner Arizaga. „Das gibt uns die volle Kontrolle über die Sensorik.“ Am Ende rieselt Weißer Hibiskus aus der Anlage, gleichmäßig, bereit für die Mischung.

Der nächste Raum wirkt fast wie ein Supermarkt. Regale, Container, Gestelle auf Paletten. Nur dass hier Zutaten lagern: Hibiskus, Apfel, Zitronenschalen. Mitarbeiter stellen die Mischung für die Italienische Limone zusammen. Die Kommissionierung der Zutaten funktioniert, so Sülzenfuß, „wie bei einer Backmischung: Alle Zutaten liegen in der richtigen Menge bereit, der Mischer fügt sie zusammen.“ Die Rezeptur steuert der Computer, doch die Hände der Mitarbeiter greifen präzise zu. Jeder Handgriff sitzt. Italienische Limone enthält acht Zutaten. „Das ist eine Zutatenzahl, die wir üblicherweise auch anstreben“, ergänzt Exner Arizaga.

„Wir können je nach Produktionslinie bis zu sechs verschiedene Produkte gleichzeitig produzieren“, erklärt Sülzenfuß. „Das macht uns sehr flexibel.“ Ein großer Paddelmischer beginnt zu arbeiten. Die Trommel dreht sich, die Zutaten heben und senken sich. Weiße Hibiskusflocken verbinden sich mit Apfelstückchen und setzen Duftnoten frei. Innerhalb weniger Minuten entsteht eine Mischung, die später in Millionen Tassen wandert.

Die Luft füllt sich mit Zitrusaromen. Sülzenfuß nickt zufrieden: „Das riecht nach Sommer. Verkaufen wir aber das ganze Jahr.“ Die Sorte Italienische Limone zählt zu den umsatzstärksten Früchtetees im deutschen Teemarkt.

Jetzt geht es ans Eingemachte – oder besser gesagt: ans Verpacken. Die neue Maschine zieht Filterpapier von der Rolle, legt Portionen der Mischung auf, formt daraus Schläuche, schneidet, faltet, verschließt. In rasantem Tempo entstehen die typischen Doppelkammerbeutel, eine Erfindung aus dem Hause Teekanne. Der Teehersteller gründete 1948 Teepack, um die Teebeutelverpackungsmaschinen an Unternehmen in aller Welt zu verkaufen.

Die Doppelkammermaschine

„400 Stück pro Minute“, ruft Sülzenfuß gegen das Surren der Anlage. Er beugt sich über die Maschine, zieht einen Beutel heraus und prüft die Naht: „Die Präzision beeindruckt mich jeden Tag aufs Neue. Jeder Beutel sieht exakt gleich aus.“ Dann landen die verschlossenen Beutel mit befestigtem Faden und Etikett in Umhüllungen und fallen abgezählt in die zuvor aufgefalteten Schachteln. „Wenn es mal ein Problem gibt, wie ein fehlendes Etikett oder ein nicht perfekter Beutelkopf, können die Kollegen die Maschine schnell wieder optimal einstellen“, sagt Sülzenfuß. Die Kartonagen liefert ein Zulieferer, doch aufgerichtet werden sie bei Teekanne vor Ort.

Zwischen 2010 und 2014 baute Teekanne am Standort eine neue Produktionshalle, die nun eine jahrhundertealte Tradition mit modernster Technik verbindet. Teekanne ist eines der größten Werke in Deutschland mit rund fünf Dutzend Teebeutelmaschinen. Wenn alles gut läuft, produziert der Hersteller zwischen 14 und 15 Millionen Teebeutel pro Tag. Teekanne hat auch Werke in Radebeul, Salzburg und Krakau, die hauptsächlich für lokale Märkte produzieren. Am Düsseldorfer Standort entfällt rund ein Fünftel der Produktion auf Eigenmarken.

Fahrerlose Transportsysteme, die Teekanne schon seit zwei Jahrzehnten einsetzt, bringen die fertigen Produkte ins Hochregallager. Dort warten sie sortiert, bevor sie auf die Reise gehen.

Am Ende verlässt die Italienische Limone das Werk in Düsseldorf auf Lkw. Paletten stehen dicht gedrängt, jede Schachtel exakt platziert. Die Fahrzeuge bringen den Tee in die Zentrallager des Handels, von dort in die Regale der Supermärkte.

Tee im Adventskalender beliebt

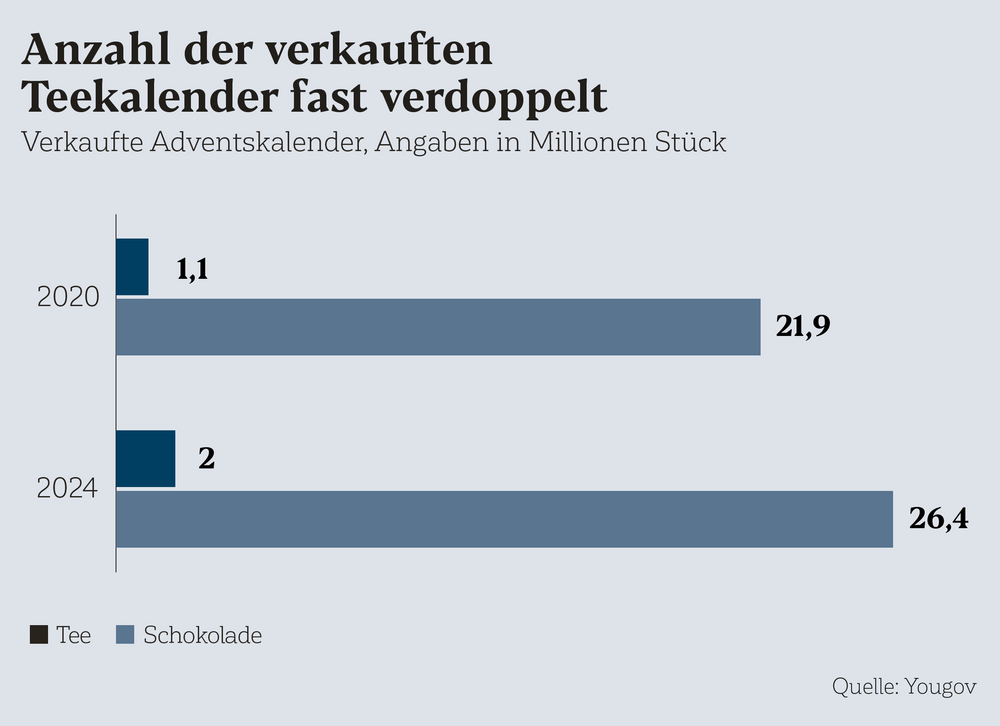

In den vergangenen Jahren hat sich der Adventskalender zum Lifestyleprodukt entwickelt. Laut dem Marktforschungsunternehmen Yougov stieg der Absatz von Tee-Adventskalendern seit 2020 um 82 Prozent auf fast zwei Millionen Stück im Jahr 2024. Damit wurden rund 900.000 Kalender mehr verkauft als vier Jahre zuvor. Zum Vergleich: Schokoladen-Adventskalender legten im gleichen Zeitraum um etwa 20 Prozent zu, von rund 21,9 auf 26,4 Millionen Stück.

Schokolade vorne

Laut Yougov kaufen 39 Prozent der Deutschen ihren Kalender im Supermarkt, 20 Prozent bestellen online, 9 Prozent greifen in Drogeriemärkten zu. Der Klassiker bleibt Schokolade: 60 Prozent der Befragten bevorzugen Süßes hinter den Türchen. Danach folgen Beauty- und Kosmetikkalender mit 20 Prozent. Doch Genusskalender mit Getränken holen auf: 16 Prozent der Verbraucher entscheiden sich für Tee-, Kaffee- oder Bierkalender.

Auffällig ist, dass der Adventskalender zunehmend zur persönlichen Belohnung wird. 27 Prozent der Befragten kaufen ihn für sich selbst – mehr als für Kinder (25 Prozent) oder Partner (21 Prozent). Jeweils 4 Prozent verschenken ihn an Freunde oder Eltern, 8 Prozent basteln ihren Kalender selbst, während rund ein Drittel ganz auf die Tradition verzichtet. Beim Preis zeigen sich die meisten Verbraucher zurückhaltend. Laut Yougov möchten die meisten nicht mehr als 50 Euro ausgeben, 32 Prozent sogar höchstens 20 Euro. Nur jeder Zehnte ist bereit, deutlich mehr zu bezahlen. Marken wie Teekanne positionieren sich mit dem Teeadventskalender mit 24 Teebeuteln für rund 5 Euro im unteren Preissegment. Die Marke des Teeherstellers Ostfriesische Tee Gesellschaft Meßmer setzt auf einen Kalender mit 48 Beuteln für knapp 20 Euro. Jüngere Käufer unter 35 Jahren zeigen eine höhere Ausgabebereitschaft als ältere Generationen.

Der Trend verdeutlicht, wie sehr sich der Adventskalender gewandelt hat – vom Kinderprodukt hin zu einem Symbol für Selbstfürsorge. „Der Adventskalender ist längst mehr als eine Kindheitstradition – er ist ein fest etabliertes Konsumritual in der Vorweihnachtszeit“, so Yougov-Konsumforscherin Petra Süptitz.