Industriegebiet Crailsheim im Landkreis Schwäbisch Hall. Es ist 5 Uhr morgens und 500 Mitarbeiter starten beim Convenience-Spezialisten Bürger in die Frühschicht, die um 14 Uhr endet. Bevor die Besucher die Hallen betreten dürfen, durchlaufen sie strenge Hygienevorschriften. Dafür müssen sie weiße Kittel, rote Haarnetze und Sicherheitsschuhe tragen und die Hygieneschleuse nutzen. Erst dann dürfen die Besucher die Hallen betreten.

Komplexe Produktionslinien

Zu hören sind ein beständiges, lautes Maschinenrauschen sowie das Klappern der großen Stahlwannen auf Rädern, mit denen die Mitarbeiter die Zutaten transportieren. „Wir produzieren täglich zwei bis drei Millionen Maultaschen“, sagt Michael Kugel, Geschäftsführer und Werksleiter Crailsheim. Entsprechend groß sind auch die Dimensionen in der Crailsheimer Produktion. In den großen, ineinander verschachtelten Hallen arbeiten 22 Produktionslinien nebeneinander. Nur wer sich auskennt, findet sich hier zurecht. Das Unternehmen Bürger produziert jedoch nicht nur Maultaschen in allen Variationen für Kantinen, Mensen, Discounter und Supermärkte. An den verschiedenen Produktionslinien entstehen außerdem Schupfnudeln, Spätzle, Gnocchi, Grießklößchen und weitere Teigwaren. Die Maultaschen sind jedoch Bürgers Aushängeschild.

„Bis die Maultaschen entstehen, müssen mehrere Schritte durchlaufen werden“, sagt Anja Staudacker, die bei Bürger die Produktentwicklung leitet. Die Füllmasse und das sogenannte Feinbrät dafür wurden nämlich bereits mitten in der Nacht zubereitet. Bevor die Frühschicht begann, war dies bereits erledigt. Ein 20-köpfiges Team von Metzgern bereitete die Grundlagen für die Füllungen vor.

Für eine typische schwäbische Maultasche ist Fleisch natürlich die Grundlage. Bei Bürger sind es täglich etwa 20 Tonnen Schweinefleisch, genauer gesagt Schweineschulter. Die Lieferung erfolgt nachts mit dem Lkw an die Metzgerei. Das Fleisch kommt in Big-Boxen, die jeweils 500 Kilogramm Schweineschulter enthalten.

„Unsere erfahrenen Metzger erkennen sofort, wenn etwas nicht in Ordnung ist“, so Staudacker. Sie kontrollieren die Temperatur und achten auf das Aussehen und den Geruch des Fleisches. Das Unternehmen verwendet kein Verarbeitungsfleisch, sondern hochwertige Fleischteile wie die Schweineschulter. In einem ersten Schritt stellen die Metzger nachts eine Emulsion aus fein zerkleinertem Hackfleisch, Fett, Wasser und Gewürzen her, die als Feinbrät bezeichnet wird.

Um das Feinbrät herzustellen, muss das Fleisch in die sogenannte Durchlaufbrätanlage gegeben werden, in der es weiterverarbeitet wird. Diese Maschine ist wirklich beeindruckend. Sie ist so groß, dass sie einen ganzen Raum ausfüllt, und in diesem Raum steht sie allein. Mithilfe einer Hebemaschine gibt ein Mitarbeiter das Fleisch aus den 500-Kilogramm-Boxen auf ein Förderband. Dies erfolgt durch einen automatischen Röntgeninspektor, der das Gewicht überprüft und mithilfe von Röntgenstrahlen nach Fremdkörpern sucht und den Fettgehalt ermittelt. Der Fettgehalt spielt eine entscheidende Rolle, da er es dem Unternehmen ermöglicht, sein Brät zu standardisieren. Dadurch kann es die Qualität und Konsistenz seiner Produkte sicherstellen.

Jedes Schwein ist anders

„Jedes Schwein wurde anders gefüttert, ist anders aufgewachsen, ist unterschiedlich alt und hat eine andere Fettschicht“, erklärt die Expertin die Gründe. „Für eine klassische Maultasche sind 30 Prozent Fett festgelegt“, sagt die Entwicklerin. Um dieses Verhältnis zu erreichen, setzt das Unternehmen noch Schweinefett zu. Die Standardisierung von Lebensmitteln – um gleichbleibenden Geschmack und Qualität zu garantieren – sei daher eine der größten Herausforderungen, sagt die Lebensmittelexpertin. Die Anlage analysiert die Zusammensetzung kontinuierlich, wodurch die Rezeptur automatisch entsteht. Der Fleischwolf zerkleinert die Schweineschultern. Die Masse gelangt anschließend in einen von zwei Mischern. Jeder dieser Mischer hat eine Kapazität von drei Tonnen.

Neben dem Hackfleisch geben die Mitarbeiter dem Mischer auch Wasser oder Eis sowie die geheimen Gewürzmischungen hinzu. Es entsteht eine Hackfleischmasse, die im Mischer mit den anderen Zutaten vermengt wird, bis sich das Fleischeiweiß aufschließt und eine schöne, bindige Masse entsteht. Im nächsten Schritt leiten die Mitarbeiter die Masse in das Herzstück der Durchlaufbrätanlage, den sogenannten Feinzerkleinerer. Dieser besteht aus mehreren Lochscheiben und Messern, die die Hackfleischmasse ultrafein zerkleinern. So entsteht ein Feinbrät mit besonders bissfester Konsistenz. „Für die leckere Maultaschenfüllung ist eine spezielle Konsistenz entscheidend“, sagt Staudacker.

Starkes Wachstum im Segment

Convenience-Produkte sind beliebter denn je. Der Absatz dieser Produkte ist in den vergangenen Jahren stetig angestiegen. Vor allem gekühlte Produkte für die schnelle Mahlzeit zwischendurch sind bei den Deutschen sehr beliebt. Das geht aus Daten der aktuellen Studie „Germany’s Appetite for Convenience Cooking 2025“ der internationalen Data & Analytics Group YouGov hervor. Insgesamt kauft die Hälfte der Deutschen (49 Prozent) mindestens einmal pro Monat Fertigmahlzeiten ein. Bei der Kaufentscheidung der Convenience-Produkte spielen Geschmack und Preis die größte Rolle: Von den deutschen Verbrauchern, die mindestens einmal monatlich Fertiggerichte einkaufen, nennen 62 Prozent den Geschmack als wichtigen Faktor, wenn sie den Kauf eines Fertiggerichts in Betracht ziehen. 61 Prozent nennen den Preis, 35 Prozent die Inhaltsstoffe und 29 Prozent die Kochzeit. Ein wesentlicher Treiber des Marktwachstums ist die zunehmende Urbanisierung. Immer mehr Menschen leben in Städten, wo der Bedarf an schnellen Einkaufslösungen steigt. Zudem verändern sich die Konsumgewohnheiten. Kunden bevorzugen Produkte, die Zeit sparen.

Maultaschen boomen

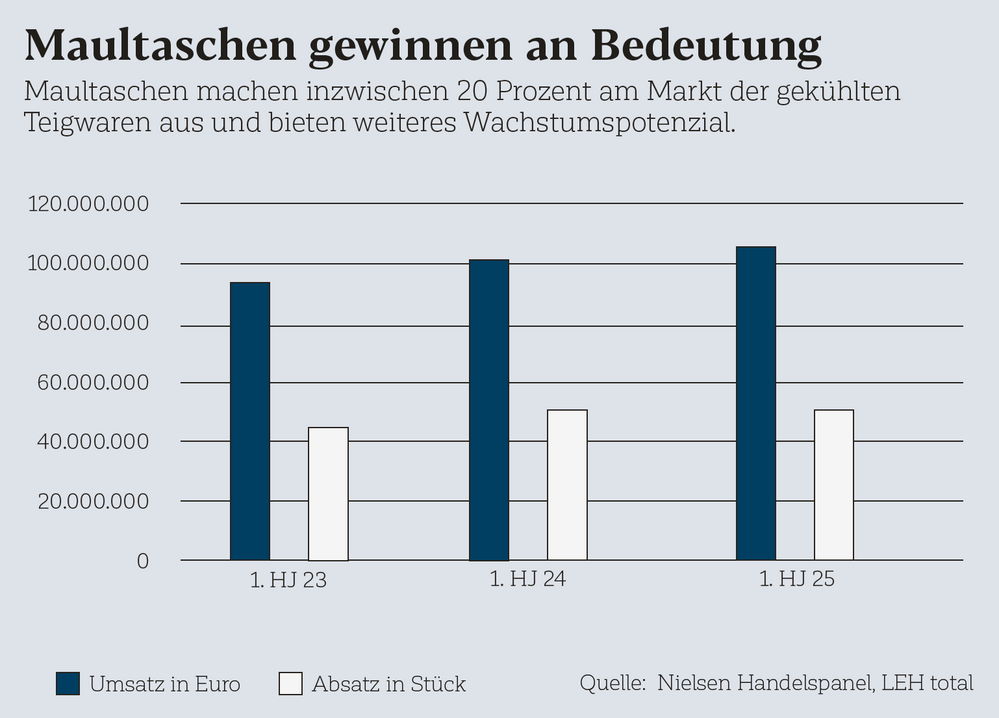

Auch der Markt für Maultaschen wächst in Bezug auf Menge und Wert. Mit einem Anteil von 20 Prozent am Markt der gekühlten Teigwaren gewinnen sie weiter an Bedeutung (Quelle: Nielsen-Handelspanel, LEH Total). Der Convenience-Hersteller Bürger ist nationaler Marktführer und hat in den letzten drei Jahren (1. HJ 25 vs. 1. HJ 23) ein Mengenwachstum von 8,9 Prozent erzielt. Laut Firmenangaben sind innovative Sorten, die richtigen Vermarktungsschwerpunkte, die deutschlandweite Media-Kampagne und die nationale Etablierung bei den Verbrauchern die Treiber dieses Erfolgs.

Jetzt kommt die Füllung

In einem zweiten Schritt stellt das Unternehmen die Füllung in der Metzgerei her. Diese besteht eben aus jenem Feinbrät. Zusätzlich verwendet das Unternehmen Schweineschulter, die als Grobeinlage gewolft wurde. Im Vergleich zum feinen Brät sieht das Hack aus dem Fleischwolf richtig grob aus – und genau das ist laut Staudacker gewollt. Zusätzlich setzt das Unternehmen auf Gemüse als weitere Komponente, die von Mitarbeitern in einen großen Kutter gegeben werden. Zunächst mischen die Mitarbeiter den Spinat darunter. Dieser ist tiefgefroren und in Form von Pellets. Anschließend werden Petersilie und Zwiebeln hinzugefügt. Als besondere Zutat kommen Brotbröckchen in die Masse. Diese Brotstücke, auch Brotbruch genannt, sind trocken und nehmen später in der Maultasche etwas Feuchtigkeit auf. „Auf diese Weise gelingt es, die Maultaschen schön locker, feucht und fluffig zu produzieren“, sagt Staudacker.

Im Anschluss verrührt ein Kutter den Inhalt bei 1.200 Umdrehungen pro Minute zu einer zähen Masse, die schließlich in große Aufbewahrungsbehälter gefüllt wird. Dort muss die Füllung der Maultaschen noch mehrere Stunden ruhen.

In der Nachbarhalle stellen die Mitarbeiter währenddessen im dritten Schritt den Nudelteig für die Maultaschenfüllung her. Das Unternehmen bereitet den Nudelteig aus Hartweizengrieß, Eiern und Wasser vor Ort frisch zu. Dafür hat die regionale Mühle gerade 20 Tonnen Hartweizengrieß per Lkw angeliefert. Der Hartweizengrieß gelangt dabei vollautomatisch aus dem Außensilo in die Teiganlage. In der ersten Stufe entsteht der Teig. Dazu wird die Masse mit hoher Energie zu einem Krümelteig geknetet. „Die Mitarbeiter an den Produktionslinien erkennen sofort, wenn die Krümel zu groß werden, was auf zu viel Feuchtigkeit hinweist, oder wenn sie zu trocken sind und auseinanderbröseln“, sagt Staudacker.

Anschließend gelangt dieser Krümelteig mithilfe einer Schnecke zu einer Matrize. Diese Matrize presst den Teig zu einem endlosen Teigband. Nach der Matrize kommen zwei Walzenpaare zum Einsatz, die den Teig auf eine Stärke von etwa 0,8 bis 1 Millimeter walzen. Zum Schluss wird der fertige Nudelteig in einzelne Bahnen geschnitten. Mit einem herkömmlichen Messer könnte diese Endlosbahn nicht zerteilt werden. Deshalb verwenden die Maultaschenmacher rotierende Edelstahlklingen, die ähnlich wie ein Pizzaschneider funktionieren.

Im vierten Schritt erfolgt die Formung der Maultaschen. Aktuell laufen noch vegetarische Maultaschen mit Gemüsefüllung über das Band, denn auch diese sind bei den Kunden sehr beliebt. „Wir erweitern unser vegetarisches und veganes Sortiment stetig“, so die Produktentwicklerin. Es gebe nicht nur bei den Maultaschen einige fleischlose Alternativen, sondern auch Gnocchi und Spätzle würden inzwischen als vegane Variante ohne Ei hergestellt. „Der Trend geht zu vegetarisch und vegan“, sagt Michael Kugel, auch wenn etwa 70 Prozent der Maultaschen noch Fleisch enthalten.

Die Hochzeit der Maultasche

Das Sortiment umfasst 50 verschiedene Sorten Maultaschen. Davon sind etwa 20 Sorten im Lebensmitteleinzelhandel erhältlich. In einer der sechs Produktionsanlagen folgt nun der Wechsel von Gemüsemaultaschen zu den traditionell schwäbischen Maultaschen mit Fleischfüllung in Kissenform. „Jetzt kommt der spannende Moment, den wir gerne als die ‚Hochzeit‘ bezeichnen. Teig und Füllung vereinen sich“, sagt Staudacker. Eine Maschine trägt die Füllung auf den selbst hergestellten Nudelteig auf, wobei das Verhältnis exakt auf das Gramm genau dosiert wird. „Dann passiert das Magische: Die Maschine faltet den Teig zu einer riesigen, endlosen Maultasche – der Traum eines jeden Schwaben“, sagt Staudacker.

Schonender Garprozess

Doch wie entstehen daraus mundgerechte Happen? Ein spezielles Schneidwerk trennt die Taschen ab und versiegelt gleichzeitig die Stirnseiten, sodass das Fleisch in den Taschen bleibt. Anschließend folgt der Garprozess schonend mit Dampf. Über eine Spirale wandern die Maultaschen in einen Dämpfer nach oben in ein anderes Stockwerk. Das ist ein spezieller Kocher, in dem die Maultaschen mit Dampf gegart werden. 16 Minuten lang fährt die Teigware auf dem Band durch den Dampfkocher und wird bei etwa 90 Grad gegart. „Das ist viel koordinierter und kontrollierter, als wenn man sie in einen riesigen Kochtopf wirft“, erklärt Staudacker. Dieser Prozess sei wichtig, um das Produkt sicher zu garen. Vor allem, wenn man mit rohem Fleisch, rohem Ei und rohem Teig arbeitet.

Wie schmecken Maultaschen am besten? Anja Staudacker hat darauf eine eigene Antwort: „Am besten schmecken sie vom Band.“ Im Übrigen sind die Mitarbeiter des Unternehmens die besten Verkoster. „Sie haben auch den Arbeitsauftrag, die Produkte zu testen“, sagt die Expertin. Nach dem Garen transportiert das Band die Maultaschen in die Verpackungsanlage. Mehrere Roboter legen die noch heißen Maultaschen in die Verpackungen ein. Das ist auch für die Mitarbeiter angenehmer, da sie nicht mehr direkt mit den heißen Maultaschen hantieren müssen.

Auf dem Weg zum Kunden

Im Falle der original schwäbischen Maultasche werden jeweils sechs Stück zu einer Verkaufseinheit verpackt. In diesem letzten Schritt werden die Bürger-Produkte unter Schutzatmosphäre in Folie verpackt. Nach dem Kühlen durchlaufen alle Packungen eine Waage sowie einen Metalldetektor, um die Produktsicherheit zu gewährleisten. Anschließend verpacken Mitarbeiter die Teigtaschen in Kartons. Die Disponierung und das Verladen auf Lkw erfolgen im neuen Logistikzentrum in Crailsheim. Und die Maultaschen erreichen ihre Fans so frisch wie möglich.