Der Lärm ist ohrenbetäubend. Bis zu 100 Dezibel erreicht der Geräuschpegel in der Dosenfabrik in Weißenthurm (Rheinland-Pfalz), die seit 2016 zur irischen Ardagh Group gehört. Die rund 250 Mitarbeiter tragen Hightech-Kopfhörer mit hoher Dämmleistung. Via Bluetooth ist die Kommunikation in Gruppen möglich. „Ein Überbleibsel aus der Corona-Zeit, um die Mitarbeiter in der Produktion besser zu separieren“, erklärt Werksleiter Werner Rehfisch via Mikrofon. 2,4 Milliarden Getränkedosen werden hier am Rhein nahe Koblenz jedes Jahr hergestellt. 24 Stunden am Tag, 7 Tage die Woche. Dabei ist die Hälfte der Halle derzeit eine Baustelle. Hier werden gerade noch bestehende Stahllinien abgebaut. Bis 2023 war Weißenthurm einer der letzten Standorte in Europa, wo noch in größerem Ausmaß Getränkedosen aus Weißblech fabriziert wurden. Unter anderem der Ukrainekrieg mit global steigenden Rohstoff- und Energiekosten machte das unwirtschaftlich. Wie der Platz genutzt werden soll, steht noch in den Sternen. „Mein Traum ist eine Gokart-Bahn“, sagt Fabian Sperk, Geschäftsführer Ardagh Zentral Europa, mit einem Augenzwinkern. Wahrscheinlicher ist, dass die Produktion von Aluminiumdosen ausgeweitet wird. Der Absatz boomt und auch in puncto Nachhaltigkeit sehen die Hersteller die größten Chancen in diesem „duktilen Metall“, wie es im Fachjargon genannt wird. Bereits in einem halben Jahr könnten neue Linien entstehen.

„Aluminium ist ein Hightech-Produkt, das mich auch nach über 30 Jahren in dieser Branche noch immer fasziniert“, schwärmt Rehfisch. Jedes Jahr würde weniger Material eingesetzt. „Bei uns sagt man scherzhaft, die beste Dose ist die, die nur von Lack umgeben ist und kein Gewicht mehr hat. Wir kommen diesem Ideal langsam näher“, so der Werksleiter. Mit einer Recyclingquote von über 99 Prozent musste sich diese Verpackungsart noch nie vor dem Wettbewerb verstecken. Und auch an einem eigenen Kreislauf, in dem alte Dosen zu neuen Verpackungen werden, arbeitet die Branche mit Hochdruck. Dazu später mehr.

10 Tonnen gerolltes Aluminium

Am Anfang einer Dose für Cola, Bier oder Cocktails steht ein 10 Tonnen schwerer „Coil“. Das sind Bänder aus Aluminium, die durch Walzen geformt werden, um eine aufgewickelte Form zu erhalten. Ein führender Hersteller ist beispielsweise Speira mit Hauptsitz in Grevenbroich. „Die Coils, die wir erhalten, sind speziell für die Getränkedosenproduktion vorbereitet. Sie bestehen aus einer besonderen Aluminiumlegierung, die unter anderem Magnesium enthält“, sagt Rehfisch und deutet auf den ersten Produktionsschritt. In der sogenannten Cupper-Maschine werden die 1,80 Meter breiten Bänder eingeführt. Mit einem Stoß stanzt die Maschine zunächst 14 Ronden aus dem Blech, die im gleichen Arbeitsgang zu kleinen Bechern („Cups“) geformt werden, die Aschenbechern ähneln. „Ein reiner Umformungsprozess, bei dem die Blechstärke erst mal gleich bleibt“, sagt Rehfisch.

Der dabei entstehende Ausstoß wird abgesaugt, zentral gesammelt und anschließend zu Ballen gepresst, um den wertvollen Rohstoff wieder für neue Coils verwenden zu können. Je nach Dosengröße fallen beim Produktionsprozess rund drei bis fünf Prozent Verschnitt an. Das Stanzgitter spielt dabei eine entscheidende Rolle. Dieser Anteil wird vollständig recycelt. Aluminium gilt als „permanentes Material“ und kann laut Ardagh ohne Qualitätsverluste nahezu unbegrenzt wiederverwertet werden. Ziel sei es dennoch, den Materialeinsatz weiter zu optimieren. „Wir haben eine Null-Prozent-Deponiequote, was bedeutet, dass alles irgendwie wiederverwertet wird“, betont Sperk.

Hightech und physische Kraft

Die Becher werden im nächsten Schritt zu dem sogenannten Bodymaker transportiert, der sicherlich faszinierendsten Maschine in der Halle. Im Inneren befinden sich mehrere Ringe, die immer kleiner werden, und ein großer Stahldorn. Der Cup wird auf diesen Dorn gesetzt, und dann wird das Material mit enormer Kraft durch die Ringe gepresst, ohne dass es vorher erhitzt wird. Der Abstand zwischen dem Dorn und der Innenseite des Rings ist kleiner als die Dicke des Blechs. Das Aluminium hat also nur zwei Möglichkeiten: entweder stecken zu bleiben oder dünner zu werden. „Glücklicherweise wird es fast immer dünner“, sagt Rehfisch. Die Anlage ist so konzipiert, dass sie entweder eine Halbliterdose oder eine kleinere Sleekdose formen kann. Beide Formate dominieren derzeit den Markt bei Bier, Limonaden und fertig gemischten Longdrinks. Am Ende ist die Wand der Dose dünner als ein menschliches Haar, hält aber immer noch einem Druck von 6 Bar stand. Der „Trimmer“ schließlich schneidet die Büchsen, die jetzt schon deutlicher wie eine Getränkedose aussehen, auf die richtige Höhe.

Vorbereitung auf „Hochzeit“

Da besonders beim Formprozess Bohremulsion entsteht, können die Dosen nicht sofort bedruckt werden und durchlaufen zunächst eine Waschstraße. Dabei werden die Gebinde kopfüber mit Düsen von oben und unten besprüht. Bei der Säuberung kommt auch verdünnte Salzsäure zum Einsatz. „Ein völlig normaler und unbedenklicher Prozess“, so Rehfisch.

Nach der Trocknung in einem gasbetriebenen Ofen geht es dann weiter zum Druck. „Wir können bis zu acht Farben drucken, wobei eine Farbe immer für das DPG-Logo reserviert ist“, so der Werksleiter. Die Druckqualität habe sich in den letzten 10 bis 15 Jahren erheblich verbessert. Genutzt wird das sogenannte indirekte Offset-Verfahren. Für jede Farbe gibt es dabei eine separate Druckplatte (ähnlich wie im Zeitungsdruck). Die Platten übertragen das Bild spiegelverkehrt auf ein Gummituch. Hier werden alle Farben nacheinander aufgebracht. Das ergibt ein vollständiges, seitenrichtiges Motiv. Die Dose wird dann mit einer Rotationsbewegung an dem Tuch vorbeigedreht und das komplette Druckbild überträgt sich in einem einzigen Arbeitsgang auf die Verpackung.

Nach dem Bedrucken werden die Dosen erneut getrocknet und dann mit einer inneren Lackschicht versehen. Diese dient als Barriere zwischen dem Aluminium und dem Getränk. Der Lack wird unter hohem Druck aufgetragen, während die Dose mit 2.000 Umdrehungen rotiert. Nachdem die Dosen lackiert sind, werden sie erneut getrocknet und die Umformung des Halses beginnt, der sogenannte Necker-Prozess. Hierbei wird der Hals der Dose durch immer kleinere Öffnungen und Matrizen geformt, bis die gewünschte Form und Größe erreicht ist. „Die Dose wird quasi auf die ‚Hochzeit‘ mit dem Deckel vorbereitet“, so Rehfisch.

Apropos Deckel: Diese werden in einem Werk in Braunschweig gefertigt und erst beim Abfüller auf die Dose aufgebracht. Nach dem „Necking“ wird der Dosenrand mit einem speziellen Werkzeug gefalzt, um sicherzustellen, dass er nach dem Befüllen richtig verschlossen werden kann. Im letzten Schritt kommt die Inspektion via Kamera, damit mögliche Mängel ausgeschlossen sind. Wenn alle Qualitätsstandards erfüllt sind, werden die Dosen vollautomatisch auf Paletten gestapelt und an die Kunden zur Befüllung versandt.

Weltweit vertreten

Die Ardagh Group mit irischen Wurzeln und Hauptsitz in Luxemburg ist ein führender Hersteller von Glas- und Metallverpackungen. Der Umsatz betrug 2024 rund 9,1 Milliarden US-Dollar (rund 7,8 Milliarden Euro). Das Unternehmen beschäftigt weltweit rund 20.000 Mitarbeiter in 16 Ländern und 60 Produktionsstätten.

Lange in US-Hand

Weißenthurm ist ein bedeutender Standort der Dosenindustrie. Historisch gehörte die Fabrik zu Schmalbach-Lubeca. Die Metallsparte wurde 2003 von der US-Firma Ball Corporation gekauft. 2016 ging der Standort an die Ardagh Group.

Nachhaltig oder nicht?

Das Einwegpfand auf Getränkedosen wurde 2003 unter anderem eingeführt, da die Verpackung als ökologisch nachteilig eingestuft wurde. Auch heute noch steht sie in der Kritik. Die Deutsche Umwelthilfe (DUH) beispielsweise sagt: „Die Dose hat eine der schlechtesten Klimabilanzen unter den Getränkeverpackungen.“ Besonders problematisch seien der Energieverbrauch, der Einsatz von Neumaterial sowie kleine Füllmengen und Innenbeschichtungen. In der Kritik steht auch der Abbau von Bauxit. Das Sedimentgestein wird etwa in Westafrika, Australien, China und Brasilien abgebaut und ist ein primärer Rohstoff für die Herstellung von Aluminium. Die DUH wirft den Herstellern vor, Umweltschäden zu verursachen, wie den Abbau von Naturräumen, den Einsatz ätzender Chemikalien und das Entstehen von giftigem Schlamm.

Die Branche ist sich der Kritik bewusst. Der wichtigste Hebel, ihr entgegenzutreten: weniger Primärmaterial. Ardagh nennt derzeit einen durchschnittlichen Recycling-Anteil von 77,5 Prozent pro Dose. Dass nicht noch mehr recyceltes Aluminium verwendet werden kann, liege am Deckel, der andere technische Anforderungen habe. Diese Herausforderung soll aber in naher Zukunft gelöst sein. Durch die Verwendung von Rezyklat würden rund 95 Prozent Energie und 94 Prozent CO₂-Äquivalente eingespart. Der Aluminiumhersteller Speira recycelt in Neuss bereits leere Getränkedosen, schreddert, reinigt und schmilzt sie ein, walzt das Aluminium zu Coils – daraus entstehen neue Dosen. „Wir sind stolz auf das, was wir mit der Getränkedose erreicht haben“, sagt Sperk.

Getränke in Dosen boomen

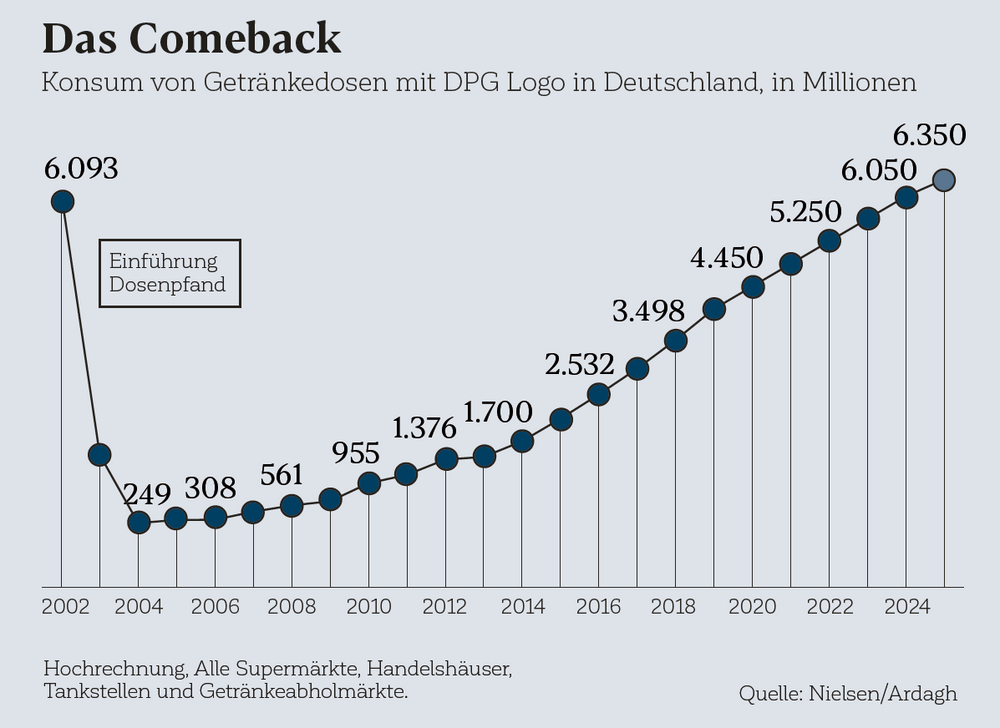

Ardagh prognostiziert für das laufende Jahr einen Verkauf von rund 6 Milliarden bepfandeten Getränkedosen in Deutschland. Damit befände sich die Branche etwa auf dem Niveau von 2002, dem letzten Jahr ohne Einwegpfand. Das Unternehmen stützt sich auf Nielsen-Zahlen und eigene Berechnungen. Berücksichtigt werden dabei alle Supermärkte, Handelshäuser, Tankstellen und Getränkeabholmärkte, aber keine Kioske und andere Verkaufsstellen wie beispielsweise Dönerläden. Das Unternehmen geht davon aus, dass das Potenzial der Dose in Deutschland bei bis zu 8 Milliarden Stück liegt. Der Grund: Heute gibt es neue Getränkekategorien, die fast ausschließlich in Aluminium verkauft werden, die es 2002 in diesem Ausmaß noch nicht gab. Allein Red Bull soll laut Branchenkennern über eine Milliarde Dosen in Deutschland verkaufen.

Die Dose ist bequem

Getränkeexperte Marcus Strobl von NielsenIQ sieht als einen Grund für den Trend zur Dose, dass junge Leute durch die Energydrinks an Dosen gewöhnt seien. Zudem sei die Handhabung für den Handel einfach, unter anderem weil keine Kästen erforderlich seien. Auch im Bereich Bier gibt es Wachstum: Lebensmittelhandel, Getränkemärkte und Tankstellen zusammengenommen setzen inzwischen mehr als zehn Prozent der Biermenge in Halbliterdosen ab, wie aus Daten des Marktforschungsunternehmens NielsenIQ hervorgeht. In den ersten fünf Monaten des laufenden Jahres wuchs die verkaufte Dosenbiermenge der Analyse zufolge um 0,4 Prozent auf 2,2 Millionen Hektoliter in Lebensmittelgeschäften, Getränkemärkten und Tankstellen zusammengenommen. Der Marktanteil des Dosenbieres stieg demnach gegenüber dem gleichen Zeitraum des Vorjahres um 0,4 Punkte auf 11,1 Prozent. In diesen Zahlen sind neben Bier auch Biermischgetränke enthalten. Die Dosenbiermenge ist demnach über viele Jahre stetig nach oben gegangen, obwohl der Bierabsatz insgesamt in Deutschland schrumpft.

Wasser in der Dose?

Weitere Impulse können noch aus ganz anderen Richtungen kommen. „Besonders die Prosecco-Dosen im Ready-to-Drink-Segment entwickeln sich hervorragend“, weiß Fabian Sperk, Geschäftsführer Ardagh Zentral Europa. Auch Promis wie die Geissens hätten die Verpackungsart für sich entdeckt und bewerben derzeit ein Wasser der Marke „Skull Liquid“. „Wasser ist interessant, ein riesiger Markt in Deutschland“, schwärmt Sperk. „Wenn wir da nur 1 oder 2 Prozent Marktanteil in Dosen gewinnen könnten, wäre das ein großer Erfolg“, ist der Geschäftsführer überzeugt.