Anfang November zeigt sich Mettingen bei Osnabrück von seiner sonnigen Seite. Auf dem Weg zur Conditorei Coppenrath & Wiese wirbelt farbenfrohes Herbstlaub über die Straßen. Von vorweihnachtlicher Stimmung ist draußen noch wenig zu spüren – drinnen in der Großkonditorei herrscht längst Hochbetrieb: Die Saison für das Weihnachtsgeschäft läuft auf vollen Touren – und festliche Torten sind jetzt besonders gefragt. Wie die entstehen, das darf sich die Lebensmittel Praxis am Beispiel der Festtagstorte Erdbeer-Joghurt aus nächster Nähe ansehen. Ein Privileg, wie sich schnell zeigt. „Wir haben eine offene Produktion. Aus hygienischen Gründen können wir Besuchergruppen keine öffentlichen Führungen anbieten“, erläutert Dorothee Reiering-Böggemann, Bereichsleitung Marketing bei der Conditorei Coppenrath & Wiese. Nach einer kurzen Hygieneschulung heißt es: Schutzkleidung an – und los geht’s. Die Türen zur ersten Produktionshalle öffnen sich. Hier entsteht die Sahnemasse.

Sahne und Biskuitteig vorbereiten

Viele große Edelstahltanks „begrüßen“ die Besucher. Produktionsleiter Andreas Beckmann hebt den Deckel eines Tanks, und ein Duft von Erdbeere steigt den Besuchern entgegen. Drinnen im Tank mischt sich Sahne mit Erdbeerpüree und weiteren Zutaten wie Joghurt, Zucker, Stärke und natürlichen Aromen. „80.000 Liter Sahne verarbeiten wir täglich. Dass die Sahne auch nach dem Tiefgefrieren wie frisch geschlagen schmeckt, ist dem kontinuierlichen Aufschlagsystem geschuldet“, informiert er. Erfunden haben es die Firmengründer Aloys Coppenrath und Josef Wiese vor 50 Jahren. Noch heute findet es Verwendung. Wie es funktioniert? Betriebsgeheimnis.

Backe, backe Kuchen

Weiter geht es in die große Backstube. Hier duftet es wie in der eigenen Küche, wenn ein selbst gerührter Kuchen im Ofen backt. Für die Festtagstorte Erdbeer-Joghurt braucht es jeweils einen dünnen, krossen Mürbeteigboden und zwei Biskuitschichten. Während die Mürbeteigböden bereits fertig gebacken parat liegen, ist der Biskuitteig noch in Arbeit. Für die cremige, hellgelbe Biskuitmasse vermengt ein Rührwerk im großen Edelstahlbehälter Flüssig-Ei, Zucker, Mehl und Backpulver. „Bis zur Verarbeitung muss das Flüssig-Ei in Tanks in einem geschlossenen System ständig gekühlt sein“, betont Andreas Beckmann. Dann gleitet die Biskuitmasse vollautomatisch in gefettete, runde Backformen.

Kurz darauf verschwinden diese auf Transportbändern in einem etwa 40 Meter langen Durchlaufofen bei circa 170 Grad Celsius, als würde der Teig eine kleine Reise antreten. 50 Minuten später kommen die Tortenböden am anderen Ende goldbraun gebacken wieder heraus. Automatisch werden sie kopfüber gestürzt und die Formen durch ein Band abgehoben. Mitarbeiter nehmen die Tortenböden entgegen und legen sie auf Kuchengitter. Sobald sie darauf abgekühlt sind, teilt eine Säge die Böden in vier exakt gleich dicke Scheiben. Der Teig ist schön weich, sodass er beim vorsichtigen Eindrücken unter dem Finger nachgibt.

Torten fertigstellen

Weiter geht es nach nebenan in die Fertigungshalle. Drei Produktionslinien laufen hier parallel im Zwei-Schicht-Betrieb von 4.30 bis 21.30 Uhr, auf einer läuft die Joghurt-Erdbeer-Torte. In der dritten Schicht heißt es Reinemachen und die Maschinen für die Produktion am nächsten Tag richten.

Hier herrscht Industriecharme: Lange Edelstahlleitungen und -rohre verlaufen durch die ganze Halle. Maschinengeräusche und das Klappern der frisch gespülten Metall-Tortenringe, die über die Köpfe der Mitarbeiter hinweg transportiert werden und in eine große Kiste fallen, sind nicht zu überhören.

Zwei Mitarbeiter nehmen sich jeweils einen sauberen Ring aus der Kiste und legen ihn um die dünnen, krossen Mürbeteigböden, die vor ihnen auf dem Transportband langsam entlangfahren. Ohne diesen Ring würde die Torte nicht in Form bleiben. Gleich daneben spritzt eine Maschine kleine Apfelkonfitüre-Tropfen auf. Damit haftet die Biskuitscheibe besser auf dem untersten Boden.

Hier bleibt Dorothee Reiering-Böggemann einen Moment länger stehen und erläutert: „Diese Apfelkonfitüre produzieren wir übrigens selbst, wir haben sogar einen eigenen Apfelschälbetrieb.“ Bis zu 85 Tonnen Äpfel verarbeitet das Unternehmen am Tag. Sie stammen überwiegend aus dem Alten Land. „Sorten wie Idared eignen sich besonders für die Apfelkuchen, da sie noch Biss haben“, weiß die Marketing-Managerin und sagt weiter: „Aus den Schalen und dem daran haftenden Fruchtfleisch stellen wir die Apfelkonfitüre her. So können wir bis auf 5 Prozent die ganzen Früchte verwerten. Der Rest ist Viehfutter.“ Die nächste Maschine setzt dicke Erdbeer-Sahne-Tupfer auf den äußeren Rand des dünnen Mürbeteigbodens. Nun legt eine Mitarbeiterin die erste Biskuitscheibe auf.

80 Prozent Markenartikel

Die Conditorei Coppenrath & Wiese, Tochterunternehmen von Dr. Oetker, produziert jährlich 225 Millionen Tiefkühl-Torten, -Kuchen und -Brötchen. 80 Prozent davon sind Markenartikel, 20 Prozent Handelsmarken. Die Großkonditorei erzielte 2024 einen Umsatz von rund 500 Millionen Euro.

Trendprodukte

Kleine Torten und gemischte Platten sind bei Coppenrath & Wiese aktuell gefragt, ebenso wie die Lizenzprodukte Minions, Benjamin Blümchen und Bibi Blocksberg. Erwachsene bevorzugen derzeit die Geschmacksrichtungen Zitrone, Maracuja, Salted Caramel, Cinnamon sowie Cheesecake.

Aber bitte mit Sahne

An der nächsten Station folgt eine Joghurt-Sahne-Schicht, sodass die Biskuitscheibe komplett mit Sahne bedeckt ist. Die Maschine setzt mit mechanischer Präzision kleine rote Tupfer Erdbeermousse darauf. Eine Mitarbeiterin legt routiniert die zweite Biskuitscheibe obenauf – weiter geht’s.

Für das Glattstreichen der obersten Sahneschicht ist wieder menschliches Geschick gefragt. Dafür nimmt eine Mitarbeiterin (sie trägt dünne Handschuhe) einen Klecks Sahne in die linke Hand und „wirft“ ihn gekonnt auf die Biskuitscheibe, auf dem bereits ein Sahneklecks maschinell aufgetragen wurde. Dann streicht sie die Masse mit einem breiten Messer am Tortenring glatt und fängt die überschüssige Joghurtmasse beiläufig mit der linken Hand wieder auf. So wird die oberste Sahneschicht schön eben. „Eine Spezialaufgabe, die sehr viel Übung erfordert“, betont Dorothee Reiering-Böggemann. Wegen der insgesamt recht monotonen Handgriffe arbeiten die Mitarbeiter maximal ein bis zwei Stunden an einem Arbeitsplatz, dann wechseln sie.

Auf die glatt gestrichene Sahneschicht spritzt eine Maschine erneut einige Erdbeertupfer, bevor eine weitere Mitarbeiterin mit einem großen Löffel gefrorene Erdbeerstücke darauf verteilt. Andreas Beckmann: „Es handelt sich um eine besondere Erdbeersorte aus Polen. Die Erdbeeren müssen gut aussehen – also auch innen rotfleischig sein –, aromatisch schmecken und sich gut verarbeiten lassen.“

Jetzt fließt ein glänzender, roter Tortenguss über die Erdbeerstücke. Danach folgt das große Finale: dicke Sahnetupfer, zarte Spritzer weißer, flüssiger Schokolade und ein paar getrocknete Erdbeerstückchen als krönender Akzent. Zweieinhalb Minuten sind gerade mal vergangen – und die Torte sieht aus, als stünde sie in einer Konditorei-Theke, nicht in einer Fabrikhalle.

Ab in den Frostertunnel

Dann verschwindet die Torte im Frostertunnel. Ein Spiralfroster, dessen 900 Meter langes Band sich wie ein Stahl-Labyrinth durch die Anlage windet. Minus 35 Grad herrschen darin. Andreas Beckmann öffnet kurz eine Tür. Ein Schwall eisiger Luft strömt heraus, so kalt, dass man instinktiv zurückweicht. Nach zweieinhalb Stunden ist die Torte komplett durchgefroren.

Jetzt muss noch der Tortenring ab. Dafür fahren die eiskalten Torten durch einen kurzen Tunnel – gerade warm genug, damit die Ringe anschließend schnell und einfach von Hand abzunehmen sind. Eine Mitarbeiterin legt noch einen Styroporring um jede Torte – ein mechanischer Schutz. Der Grund: Wenn die Torte später im Tiefkühlregal auch mal hochkant steht, könnte sie sonst an den Verpackungsrand rutschen und beschädigt werden. Oder dekorative Zutaten könnten abfallen. Wo immer es möglich ist, verzichtet das Unternehmen auf diese Ringe, doch ganz ohne geht es aktuell noch nicht.

Nun wandern die Torten in Kartons und dann ins Tiefkühllager. Rund 14 Tage ruhen sie dort im vollautomatischen Hochregallager – bei knackigen minus 25 Grad. „Unsere Tochterfirma, die Spedition Overnight Tiefkühlservice, liefert die Produkte in speziellen Tiefkühl-Lkw schließlich zu den Händlern“, berichtet der Produktionsleiter.

Personalintensive Produktion

„Wie man sieht: Die Produktion unserer Festtagstorte ist sehr personalintensiv. Nur so können wir die hohe Qualität gewährleisten“, betont Dorothee Reiering-Böggemann. Rund 2.000 der insgesamt 3.000 Mitarbeiter arbeiten am Hauptstandort Mettingen. „Unsere Belegschaft kommt aus 50 Nationen“, erzählt sie weiter. „Neben der fachlichen Qualifikation bieten wir auch Deutschkurse an, damit sich alle Kollegen untereinander verständigen können.“

Die Besichtigung hat gezeigt: Maschinen, Menschen, Kälte, Präzision – hier greift alles ineinander. Wer einmal gesehen hat, wie eine Tiefkühl-Sahnetorte entsteht, isst sie anders. Nicht schneller. Bewusster.

Kuchen und Torten etwas weniger gefragt

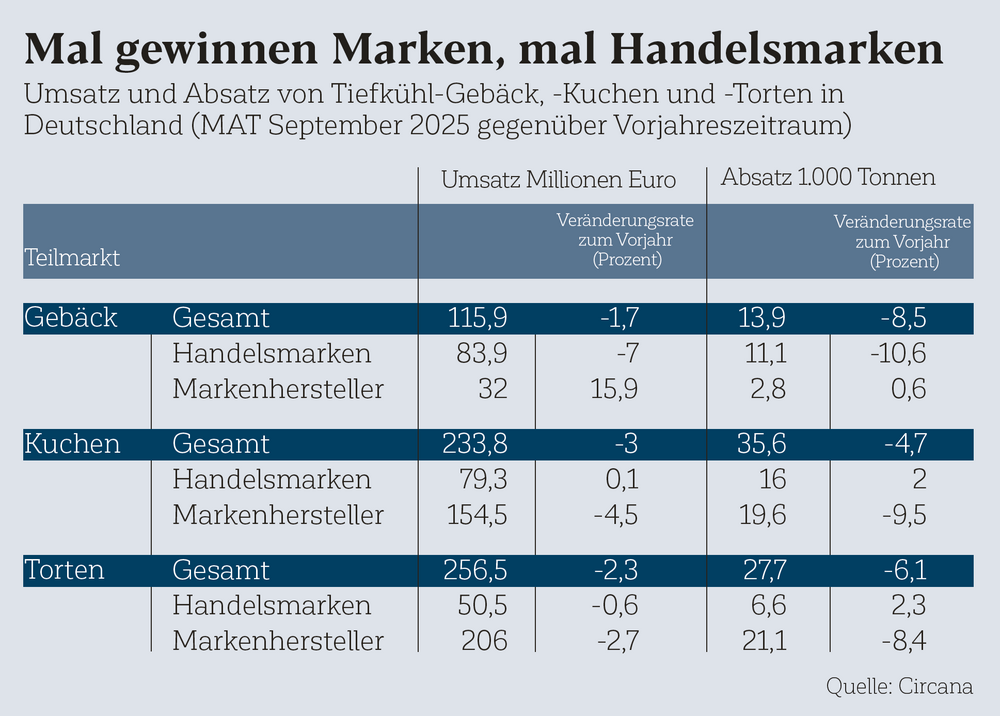

Der Gesamtmarkt der Tiefkühl-Backwaren hat im aktuellen Betrachtungszeitraum MAT September 2025 (Oktober 2024 bis September 2025) etwas an Schwung verloren“, berichtet Marktexperte Daniel Schieren vom Marktforschungsinstitut Circana. Der gesamte Lebensmitteleinzelhandel, Discounter eingeschlossen, verkauft 174.000 Tonnen (-1,2 Prozent) und erzielt damit einen Umsatz von rund 979 Milliarden Euro (-0,2 Prozent).

Handelsmarken entwickeln sich insgesamt etwas positiver als Markenhersteller – dabei wachsen Handelsmarken in der Menge um 1,8 Prozent, während Marken um 3,6 Prozent verlieren. Dadurch bauen Handelsmarken ihren Anteil am Gesamtmarkt weiter aus: Im MAT 2025 erreichen sie einen Absatzanteil von 45,8 Prozent, ein Plus von 1,3 Prozent. Umsatzseitig verläuft die Entwicklung bei beiden ähnlich: Handelsmarken verlieren 0,2 Prozent, Marken büßen 0,3 Prozent ein. Nach Vertriebsschienen betrachtet, verzeichnen die Verbrauchermärkte über 800 Quadratmeter Verkaufsfläche als stärkster Kanal im Lebensmitteleinzelhandel die größten Einbußen bei Tiefkühl-Backwaren auf (Umsatz -0,6 Prozent, Absatz -2,9 Prozent). Etwas anders sieht es bei den Discountern aus: Tiefkühl-Backwaren wachsen hier im Wert um 0,2 Prozent und in der Menge um 0,7 Prozent. Insbesondere die Handelsmarken treiben das Plus.

Brot legt zu, Torten verlieren

Schaut man sich die Teilmärkte an, verkauft der gesamte Lebensmitteleinzelhandel laut Marktdaten von Circana 6,1 Prozent weniger Torten und 4,7 Prozent weniger Kuchen. Positive Akzente hingegen setzen die Brotwaren mit einem Absatzplus von 4 Prozent. Hier können sowohl Marken wie auch Handelsmarken gewinnen. Dabei wächst Laugengebäck, das einen Absatzanteil an TK-Brotwaren von 39 Prozent aufweist, am stärksten. In dieser Kategorie legen Absatz und Umsatz um 12,4 beziehungsweise um 11,9 Prozent zu – insbesondere getrieben durch die Handelsmarken.

Die Sortimentsbreite von Tiefkühl-Backwaren insgesamt ist leicht rückläufig. Verkaufte jedes Geschäft von Oktober 2024 bis September 2024 durchschnittlich noch 68,2 Artikel, sind es im aktuellen Berichtszeitraum 66,8. Kuchen und Torten weisen dabei mit jeweils 20 Artikeln pro Geschäft das breiteste Sortiment auf. Discounter weiten ihr Angebot an Tiefkühl-Backwaren um 2,1 Prozent auf 31,5 Artikel aus, Verbrauchermärkte reduzieren ihr Portfolio um 3 Artikel auf 92,5 Artikel.